「川崎重工」と聞いて、あなたは何を思い浮かべるだろうか。新幹線?バイク?それとも造船?実は、この企業が持つもう一つの顔——防衛装備の総合メーカーとしての姿は、一般にはあまり知られていない。

海中を静かに進む潜水艦。上空を飛ぶ輸送機や哨戒機。陸自の観測ヘリや海自の掃海ヘリ。そして、それらを動かすエンジンや推進システム。川崎重工は、海・空・陸の全領域にわたって自衛隊を支える、日本でも数少ない「フルラインナップ型」の防衛産業企業なのだ。

この記事では、川崎重工の防衛事業について、その歴史から最新技術、そして未来の展望までじっくりと解説していく。ミリタリーファンなら知っておきたい技術の裏側、開発の苦労、そして日本の防衛産業が直面する課題と可能性——その全てを、ストーリーとともにお届けしよう。

防衛産業の企業一覧はこちらの記事をどうぞ

第1章 川崎重工の防衛事業の歩み(歴史)

明治〜戦前:造船・航空の黎明

川崎重工のルーツは1896年、川崎造船所の設立に遡る。当時の日本は、欧米列強に追いつけ追い越せと殖産興業に邁進していた時代。海軍力の増強は国家の至上命題であり、造船技術は国防の要だった。

川崎造船所は、軍艦や商船の建造を通じて技術を蓄積。やがて航空分野にも進出し、1918年には航空機部門を設立する。第一次世界大戦後の航空技術の急速な発展を受け、川崎は戦闘機や爆撃機の開発・製造に本格的に参入していく。

戦前の川崎が手がけた代表的な機体といえば、「飛燕(三式戦闘機)」だろう。液冷エンジンを搭載した優美なシルエットは、当時の日本機としては異色の存在だった。ドイツ技術の影響を受けながらも、独自の改良を加えた飛燕は、太平洋戦争末期の厳しい空を戦い抜いた。

しかし、敗戦とともに全ては終わる——かに見えた。

戦後〜高度成長:再出発と自衛隊向け装備の国産化支援

1945年8月15日。日本の航空機産業は、GHQによって完全に解体された。航空機の研究・開発・製造は全面禁止。技術者たちは散り散りになり、工場は民需転換を余儀なくされた。

川崎もまた、オートバイや鉄道車両、産業機械といった民需製品にシフト。だが、技術者たちの心の中には、いつか再び空を飛ぶ機械を作りたいという想いがくすぶり続けていた。

転機は1952年。サンフランシスコ講和条約の発効とともに、航空機産業の禁止が解除される。そして1954年、自衛隊が発足。日本は再び、独自の防衛力を持つことになった。

この時、川崎重工が選んだ道は「国産化支援」だった。米国製装備のライセンス生産を通じて技術を学び直し、将来の国産開発に備える——それが戦後日本の防衛産業の基本戦略となった。

川崎が手がけた主なライセンス生産機には、以下がある:

- ロッキード T-33A ジェット練習機(1950年代)

- ロッキード P-2J 対潜哨戒機(国産改良型、1960年代)

- ボーイング・バートル KV-107 ヘリコプター(1960年代)

- ロッキード P-3C オライオン 哨戒機(1980年代〜)

特にP-2Jは注目に値する。これは米国製P-2Hをベースに、エンジンを国産のターボプロップに換装し、電子機器も大幅に改良した「準国産機」だった。ライセンス生産の枠を超えて、日本独自の改良を加える——この経験が、後の国産輸送機開発につながっていく。

統合と多角化:造船・航空・エンジン・車両の総合メーカーとして

1969年、川崎航空機工業と川崎重工業が合併し、現在の川崎重工業株式会社が誕生する。この統合によって、造船・航空・車両・エンジンといった多様な技術領域が一つの企業体に集約された。

これは防衛事業にとって極めて重要な意味を持つ。なぜなら、現代の防衛装備はシステムの集合体だからだ。

例えば潜水艦一隻を建造するには:

- 船体設計・構造解析(造船技術)

- 推進システム(エンジン・機械技術)

- 電子・電気システム(制御・情報技術)

- 兵装・センサ統合(システムインテグレーション)

これら全てを一社で手がけられる企業は、日本でも限られている。川崎重工は、この「垂直統合型」の強みを活かして、潜水艦建造のリーディングカンパニーとしての地位を確立していく。

同時に航空分野では、ボーイング767や777の主要構造部材を製造するなど、民間航空機の国際分業にも参画。民間で培った高度な複合材技術や生産管理ノウハウは、防衛装備にもフィードバックされていった。

近年のトピック:サプライチェーン・無人化・デジタル化の波

2010年代以降、川崎重工の防衛事業は新たな局面を迎えている。

①サプライチェーンの課題

防衛装備は少量生産が基本。部品メーカーにとっては採算が取りにくく、撤退や廃業が相次いでいる。特に電子部品や特殊素材の調達が困難になり、装備品の維持・修理にも影響が出始めている。川崎重工は、他の防衛企業とともに、サプライチェーン強化のための業界連携を進めている。

②無人化・自律化

世界的なトレンドである無人機(UAV)や無人水中航走体(UUV)の開発にも着手。川崎重工は、既存の有人機で培った技術を活かしつつ、AIやセンサ融合技術を組み合わせた次世代装備の研究を進めている。

③デジタルツイン・予兆保全

装備品の稼働率向上は、自衛隊の運用能力に直結する。川崎重工は、IoTセンサとビッグデータ解析を組み合わせた予兆保全(PHM: Prognostics and Health Management)システムを導入。故障を未然に防ぎ、整備コストを削減する取り組みを進めている。

こうした変化の中で、川崎重工がどのように進化していくのか——それを理解するために、各事業分野を詳しく見ていこう。

第2章 海を支える川崎重工の「潜水艦」技術|世界最高の静粛性の秘密

神戸工場を中核とした建造体制の特徴

日本の潜水艦は、世界でもトップクラスの静粛性と航続性能を誇る。その建造を担うのが、川崎重工の神戸工場と三菱重工の神戸造船所だ。

川崎重工は、戦後一貫して海上自衛隊の潜水艦建造に携わってきた。現在建造中の最新鋭「たいげい型」潜水艦も、川崎重工が主契約社として建造している艦がある。

神戸工場の強みは、閉鎖式のドック(屋内建造施設)にある。潜水艦の船体や内部構造は高度な機密事項。屋内で建造することで、衛星やドローンによる偵察から技術情報を守ることができる。

また、潜水艦建造には極めて高い精度が要求される。わずかな歪みや溶接不良が、深海での耐圧性能や静粛性に影響するからだ。川崎重工は、レーザー計測技術や高精度溶接ロボットを導入し、ミリ単位の精度で船体を組み立てている。

船体設計・静粛性・機器国産化の要点

潜水艦の性能を左右する最大の要素は「静粛性」だ。敵に探知されなければ、潜水艦は最強の兵器となる。逆に音を出してしまえば、容易に発見され、攻撃される。

川崎重工が静粛性を高めるために採用している技術には、以下がある:

①船体形状の最適化

流体シミュレーションを駆使し、水の抵抗が最小となる船体形状を設計。乱流の発生を抑え、航行音を低減する。

②制振・吸音材の多用

船体内部の機器から発生する振動や音を吸収するため、特殊なゴム材やダンパー(制振装置)を多数配置。エンジンやポンプなどの回転機器は、防振架台の上に設置される。

③スクリュー設計

推進用のスクリューは、キャビテーション(気泡発生)を起こさない形状に設計。最近では、ポンプジェット推進など、より静かな推進方式の研究も進んでいる。

④機器の国産化

輸入部品に頼ると、性能の詳細が把握できず、カスタマイズも困難。川崎重工は、ソナー(音響センサ)、推進システム、制御装置など、可能な限り国産化を進めている。これにより、日本の運用環境に最適化された潜水艦を実現している。

近代型潜水艦のトレンド:省人化・電池技術・センサ融合

近年の潜水艦技術のトレンドは、省人化・高性能化・長期行動の三つだ。

①省人化

最新の「たいげい型」潜水艦は、従来の「そうりゅう型」に比べて乗員数を削減。自動化技術の導入により、少ない人数でも運用可能な設計となっている。これは人手不足に悩む自衛隊にとって、極めて重要な進化だ。

②リチウムイオン電池

従来のディーゼル電気推進潜水艦は、鉛蓄電池を使用していた。しかし「そうりゅう型」の後期建造艦からは、リチウムイオン電池を搭載。エネルギー密度が高く、充電時間も短縮され、潜航時間が大幅に延びた。

川崎重工は、自社のバッテリー技術(電動車両などで培ったノウハウ)を活かし、この革新的な電池システムの実装に貢献している。

③センサ融合

現代の潜水艦は、ソナーだけでなく、電波・赤外線・光学など多様なセンサを搭載。これらの情報を統合(融合)し、より正確な状況認識を実現する「センサ融合技術」が重要になっている。川崎重工は、航空機で培ったアビオニクス(電子機器統合)技術を潜水艦にも応用している。

海上自衛隊の運用ニーズと川崎重工の強み

海上自衛隊の潜水艦は、主に対潜水艦戦と対艦攻撃を任務とする。日本周辺海域は、中国海軍の活動が活発化しており、潜水艦の重要性はますます高まっている。

川崎重工の強みは、海自の運用ニーズを深く理解している点だ。海自との長年の協力関係により、現場の声を設計にフィードバックする体制が確立されている。

例えば、日本近海は浅海域が多く、海底地形も複雑。こうした環境で高い性能を発揮するには、欧米の潜水艦設計をそのまま輸入するのではなく、日本独自の設計思想が必要になる。川崎重工は、海自と二人三脚で、「日本の海に最適化された潜水艦」を作り続けているのだ。

第3章 空を支える国産航空機|P-1哨戒機・C-2輸送機の技術

国産大型輸送機の開発・製造の役割

川崎重工の航空機事業の中で、特に注目すべきは国産輸送機「C-2」だろう。

C-2は、航空自衛隊の次期輸送機として2016年に配備が開始された、日本が独自開発した大型輸送機だ。従来のC-1輸送機は、航続距離や積載量に制約があり、海外派遣任務には使いにくかった。C-2は、この課題を一気に解決した。

主要スペック:

- 最大積載量:約30トン

- 航続距離:約8,900km(無給油)

- 巡航速度:マッハ0.82

これにより、日本から中東やアフリカまで、途中給油なしで物資や人員を輸送できるようになった。災害派遣や国際貢献活動において、自衛隊の機動力は格段に向上したのだ。

C-2の開発で川崎重工が直面した最大の課題は、高翼配置と後部ランプドアの両立だった。高翼(主翼が胴体上部にある配置)は、貨物室の空間を広く取れる利点があるが、構造的には複雑になる。

川崎重工は、コンピュータシミュレーションと実機試験を繰り返し、最適な構造設計を実現。さらに、複合材(CFRP: 炭素繊維強化プラスチック)を主翼や尾翼に多用し、軽量化と高強度を両立させた。この複合材技術は、ボーイング777の国際共同開発で培ったノウハウが活かされている。

哨戒機のミッションと機体要素

海上自衛隊の哨戒機といえば、P-3C オライオンと、その後継機P-1だ。

P-3Cは、1980年代から海自の主力哨戒機として活躍してきた。川崎重工はライセンス生産を担当し、100機以上を製造。機体の製造だけでなく、定期整備や性能向上改修も一貫して手がけてきた。

そして2013年、純国産哨戒機P-1が配備開始。P-1は、P-3Cの後継として川崎重工が主契約社となって開発した。

P-1の特徴:

- 4発のジェットエンジン(P-3Cはターボプロップ)

- 高速飛行と長時間哨戒の両立

- 国産の対潜システム・センサ

ジェットエンジンの採用により、哨戒海域への到達時間が大幅に短縮。緊急発進(スクランブル)から現場到着までの時間が短くなれば、それだけ敵潜水艦を捕捉できる確率も高まる。

また、P-1は世界初の「哨戒機専用設計のジェット機」でもある。従来の哨戒機の多くは、民間旅客機を改造したものだが、P-1は最初から哨戒任務に最適化された設計となっている。胴体下部には、大型の磁気探知機(MAD: Magnetic Anomaly Detector)を装備し、海中の潜水艦が発する微弱な磁気異常を検知できる。

補用部品供給・改修・近代化

航空機の寿命は数十年に及ぶ。その間、機体は何度も整備を受け、時には大規模な改修(アップグレード)が行われる。

川崎重工は、製造だけでなく「ライフサイクル全体のサポート」を提供している。具体的には:

- 定期整備(MRO: Maintenance, Repair, Overhaul)

- 補用部品の供給

- 性能向上改修(アップグレード)

- 構造寿命延長(SLEP: Service Life Extension Program)

特にP-3Cは、配備から40年以上が経過しており、老朽化が進んでいる。川崎重工は、翼の構造材を交換したり、電子機器を最新のものに換装したりすることで、P-1への完全更新までの「つなぎ」として、P-3Cの延命を支えている。

こうしたMRO事業は、地味ではあるが、自衛隊の即応性を支える重要な基盤なのだ。

第4章 回転翼機(ヘリコプター)と陸自装備支援

輸送・観測・掃海・救難など用途別ラインアップの整理

ヘリコプターは、固定翼機にはできない柔軟な運用が可能だ。垂直離着陸、空中停止(ホバリング)、低速飛行——これらの特性により、多様な任務に対応できる。

川崎重工が手がける主なヘリコプターは以下の通り:

①CH-47 チヌーク(輸送ヘリ)

米国ボーイング社のライセンス生産。大型のタンデムローター(前後二つのローター)を持ち、人員や物資を大量輸送できる。陸上自衛隊の主力輸送ヘリとして、災害派遣でも活躍。

②OH-1 ニンジャ(観測ヘリ)

川崎重工が独自開発した偵察・観測用ヘリ。スリムな機体と高い機動性が特徴。マストマウントサイト(機体上部に設置されたセンサ)により、木陰や丘陵の陰から敵を偵察できる。

③MCH-101(掃海・輸送ヘリ)

イタリア・アグスタウェストランド社(現レオナルド社)との共同開発。海上自衛隊の掃海任務や人員輸送に使用。海上での長時間飛行に対応した設計。

④UH-2(多用途ヘリ)

エアバス・ヘリコプターズ社のH145をベースに、川崎重工が陸自向けにカスタマイズ。軽量で扱いやすく、連絡・偵察・軽輸送など多様な任務に対応。

国産開発機の意義と課題

特に注目すべきは、国産開発機OH-1だ。

OH-1の開発がスタートしたのは1990年代。当時、陸上自衛隊は老朽化したOH-6観測ヘリの後継機を必要としていた。当初は海外からの導入も検討されたが、日本の地形や運用環境に最適化するため、国産開発の道を選んだ。

開発の過程では、多くの困難があった。特に「複合材ローター」の開発は難航した。ローターブレード(回転翼)は、飛行中に激しい応力を受ける。強度と軽量性を両立させるため、炭素繊維複合材を使用したが、初期の試作品では想定外の振動が発生。設計を何度も見直し、ようやく実用レベルに到達した。

OH-1は2000年に制式採用されたが、調達数は当初計画を大きく下回る結果となった。主な理由は高コストだ。少量生産のため、1機あたりのコストが高騰。防衛予算の制約もあり、大量調達には至らなかった。

しかし、この開発経験は無駄ではなかった。川崎重工は、OH-1で培った複合材技術、アビオニクス統合技術、飛行制御システムを、他の機体開発にも応用している。国産開発とは、単に「1機種を作る」ことではなく、「技術基盤を育てる」ことなのだ。

陸自・海自・空自向けの整備・改修・アップグレード

ヘリコプターは、固定翼機以上に整備が重要だ。回転翼は構造が複雑で、部品点数も多い。定期的な点検・整備を怠ると、重大な事故につながる。

川崎重工は、岐阜工場を中心に、ヘリコプターの整備・修理・オーバーホールを一貫して実施。特にCH-47は、配備から数十年が経過しており、機体の延命措置が必要になっている。

具体的な延命措置には:

- 機体構造の疲労解析と補強

- ローターブレードの交換

- エンジンのオーバーホール

- アビオニクス(電子機器)の近代化

特にアビオニクスの近代化は重要だ。旧式の機体は、アナログ計器やブラウン管ディスプレイを使用している。これを最新のグラスコックピット(液晶ディスプレイと統合表示システム)に換装することで、パイロットの負担を軽減し、夜間・悪天候下での運用能力を向上させる。

川崎重工は、米国ボーイング社と連携しながら、CH-47の段階的な改修を進めている。最新のCH-47JAは、エンジンやローターを強化し、ペイロード(積載能力)が大幅に向上している。

第5章 川崎重工のエンジン・推進・機器:見えない主役

航空用ターボファン/ターボシャフトの製造・整備

航空機の心臓部は、エンジンだ。どれほど優れた機体設計をしても、エンジンが信頼できなければ、その航空機は使い物にならない。

川崎重工の航空宇宙システムカンパニーは、ジェットエンジンの開発・製造・整備を手がけている。主な製品には:

①民間航空機エンジン

- ボーイング777用 GE90エンジンの低圧圧縮機(LPC: Low Pressure Compressor)

- ボーイング787用 GEnxエンジンのファンケース

- エアバスA350用 Trent XWBエンジンの中圧圧縮機

②防衛用エンジン

- P-1哨戒機用 F7-10ターボファンエンジン(IHI製エンジンのライセンス生産および部品供給)

- ヘリコプター用 T700/701Cターボシャフトエンジン(ライセンス生産)

特に注目すべきは、国際共同開発への参画だ。現代のジェットエンジンは、一国だけで開発するには巨額の投資が必要。米国GE、英国ロールスロイス、米国プラット&ホイットニーといったエンジンメーカーは、日本企業と協力して開発を進めている。

川崎重工は、高圧・高温に耐える圧縮機部品の設計・製造技術に強みを持つ。圧縮機は、空気を圧縮してエンジン内部に送り込む部品で、効率を左右する重要な要素だ。川崎重工の圧縮機は、世界中の航空機エンジンに搭載されている。

艦艇用主機・推進システムの概観

川崎重工のエンジン技術は、海の上でも活躍している。

艦艇のエンジンには、大きく分けてディーゼルエンジンとガスタービンエンジンがある。それぞれ特性が異なり、艦の種類や任務によって使い分けられる。

ディーゼルエンジン:

- 燃費が良く、長距離航行に適している

- 低速〜中速での効率が高い

- 潜水艦や輸送艦、哨戒艦などに使用

ガスタービンエンジン:

- 高出力で、急加速が可能

- 軽量コンパクト

- 護衛艦(駆逐艦)など、高速性能が求められる艦に使用

川崎重工は、両方のエンジンを手がけている。特に潜水艦用ディーゼルエンジンは、低騒音・低振動が最重要課題だ。前章で述べたように、潜水艦にとって静粛性は生命線。エンジンから発生する振動や音を極限まで抑えるため、川崎重工は独自の制振技術を投入している。

また、海上自衛隊の護衛艦には、COGAG(COmbined Gas turbine And Gas turbine)方式やCOGLAG(COmbined Gas turbine eLectric And Gas turbine)方式といった複合推進システムが採用されている。これは、巡航時には燃費の良いガスタービンや電気推進を使い、戦闘時には高出力ガスタービンで加速する——という運用を可能にする仕組みだ。

川崎重工は、こうした複合推進システムの設計・統合にも関わっており、艦艇の「走り」を支える縁の下の力持ちとなっている。

電気・電子・制御・シミュレーションなど周辺技術

現代の防衛装備は、もはや「機械」ではなく「システム」だ。機体やエンジンといったハードウェアと同じくらい、制御ソフトウェアや電子システムが重要になっている。

川崎重工は、以下のような周辺技術も提供している:

①飛行制御システム(FCS: Flight Control System)

航空機の姿勢や飛行経路を自動制御するシステム。パイロットの操縦入力を電子的に処理し、最適な舵面制御を行う「フライ・バイ・ワイヤ(FBW)」技術を採用。

②シミュレーション技術

実機を飛ばす前に、コンピュータ上で飛行特性や構造強度を検証。開発コストとリスクを大幅に削減できる。川崎重工は、スーパーコンピュータを活用した流体解析(CFD: Computational Fluid Dynamics)や構造解析(FEM: Finite Element Method)を駆使している。

③統合電子戦システム

敵のレーダーや通信を妨害し、味方を守る電子戦(EW: Electronic Warfare)は、現代戦の重要な要素。川崎重工は、航空機や艦艇に搭載される電子戦システムの統合支援を行っている。

④地上支援システム

航空機や艦艇は、基地や港でのメンテナンスなしには稼働できない。川崎重工は、整備用の診断装置、試験装置、訓練用シミュレータなども開発・提供している。

これらの技術は、単独で存在するのではなく、システム全体として統合される必要がある。川崎重工の強みは、機体・エンジン・電子システムを一貫して手がける「垂直統合力」にある。この強みが、複雑化する現代装備の開発を可能にしているのだ。

第6章 MRO×デジタル:装備の可用性を上げる「裏方力」

ライフサイクルコスト(LCC)と可用性の関係

防衛装備の「価格」と聞くと、つい調達価格(購入価格)に目が行きがちだ。しかし、装備を数十年にわたって運用するトータルコストは、調達価格の数倍にもなる。これをライフサイクルコスト(LCC: Life Cycle Cost)と呼ぶ。

LCCの内訳は、おおむね以下の通り:

- 研究開発費:10〜20%

- 調達費(購入費):20〜30%

- 運用・維持費:50〜70%

つまり、運用・維持にかかるコストが最大なのだ。

そして、維持費を左右する重要な指標が「可用性(Availability)」——つまり、「いつでも使える状態にあるか」だ。

可用性が低い装備とは、故障が多く、修理に時間がかかり、稼働率が低い装備。こうした装備は、運用部隊にとって「使えない装備」となってしまう。逆に、可用性が高ければ、少ない機数・隻数でも高い運用能力を維持できる。

川崎重工が力を入れているのが、この可用性向上だ。

予兆保全(PHM)・デジタルツイン・サプライチェーン最適化

従来の装備品整備は、「定期整備」が基本だった。つまり、飛行時間や航行時間が一定に達したら、故障の有無にかかわらず分解点検を行う——という方式だ。

しかし、この方式には無駄が多い。まだ使える部品まで交換してしまったり、逆に予期せぬ故障で緊急修理が必要になったり。

そこで注目されているのが、予兆保全(PHM: Prognostics and Health Management)だ。

PHMとは、装備品にセンサを取り付け、稼働状態をリアルタイムで監視。異常の兆候を早期に検知し、故障する前に部品交換や修理を行う——という手法だ。

川崎重工は、以下のような技術を導入している:

①IoTセンサの活用

エンジンの振動、温度、圧力、回転数などをセンサで常時監視。データは無線で地上の管理システムに送信される。

②ビッグデータ解析とAI

蓄積されたセンサデータを機械学習(AI)で解析し、「正常」と「異常」のパターンを学習。わずかな異常も見逃さない。

③デジタルツイン

実機の3Dモデルをコンピュータ上に再現し、リアルタイムのセンサデータと連動させる。これにより、「もし今すぐ高負荷飛行をしたら、どの部品にどれだけの負担がかかるか」といったシミュレーションが可能になる。

④サプライチェーン最適化

「どの部品が、いつ頃故障しそうか」が予測できれば、必要な部品を事前に手配できる。在庫の過不足を減らし、整備のダウンタイムを最小化できる。

こうした取り組みにより、川崎重工は「装備を売って終わり」ではなく、「装備の一生を支える」サービスプロバイダーへと進化しているのだ。

アップグレード設計と規制・認証プロセスの勘所

装備品は、配備後も進化し続ける。技術の進歩に合わせて、電子機器を新しいものに換装したり、新しい兵装を追加したり——こうしたアップグレード(性能向上改修)は、装備のライフサイクル管理の重要な一部だ。

しかし、アップグレードは簡単ではない。特に航空機の場合、安全性に関わる厳格な認証プロセスがある。

①耐空証明(型式証明)

航空機が安全に飛行できることを証明する公的な認証。機体構造、エンジン、電子機器など、全てのシステムが基準を満たす必要がある。

②改修設計の妥当性確認

新しい機器を追加する場合、既存システムとの干渉や重量バランスへの影響を詳細に検証。シミュレーションと実機試験の両方が必要。

③試験飛行と評価

改修後は、必ず試験飛行を実施。新しい機器が正常に動作し、飛行特性に悪影響がないことを確認。

川崎重工は、こうした認証プロセスを熟知しており、防衛省・自衛隊と緊密に連携しながら、スムーズなアップグレードを実現している。

例えば、P-3Cの性能向上改修では、旧式のアナログレーダーを最新のデジタルレーダーに換装。これにより、探知能力が格段に向上した。しかし、レーダーを交換するだけでは済まない。レーダーデータを処理する戦術コンピュータ、表示装置、通信システムなど、関連する全てのシステムを同時に更新する必要がある。

川崎重工は、こうした複雑なシステム統合を、長年の経験とノウハウで着実に実行している。

第7章 世界と日本:輸出・国際協業・安全保障政策との接点

防衛装備移転三原則の枠組み概要と川重の関わり方

日本の防衛装備輸出は、長らくタブー視されてきた。1967年に策定された「武器輸出三原則」により、事実上、武器の輸出は全面禁止されていた。

しかし、2014年、安倍政権下で「防衛装備移転三原則」が閣議決定され、一定の条件下で防衛装備の輸出が可能になった。

新しい三原則の骨子は:

- 国際法違反や紛争当事国への移転は禁止

- 平和貢献・国際協力、日本の安全保障に資する場合は認める

- 目的外使用や第三国移転は厳格に管理

これにより、日本の防衛産業も、ようやく国際市場に参入できる道が開かれた——はずだった。

しかし、現実は厳しい。実際の輸出実績は、期待されたほど伸びていない。主な理由は:

①価格競争力の不足

日本の防衛装備は高品質だが、少量生産のためコストが高い。欧米や韓国の装備と比べると、価格面で不利。

②実戦経験の不足

購入国は、「実戦で証明された装備」を求める傾向がある。日本の装備は高性能だが、実戦使用の実績がない。

③政府間調整の複雑さ

防衛装備輸出は、単なる商取引ではなく、政府間の安全保障協力の一環。外交交渉や技術移転管理など、複雑な調整が必要。

④維持・整備体制の構築

装備を売るだけでなく、現地での整備体制や訓練支援も必要。これには長期的なコミットメントが求められる。

川崎重工は、こうした課題に直面しながらも、いくつかのプロジェクトで輸出に挑戦している。

例えば、オーストラリア向け潜水艦共同開発プロジェクト(2010年代)では、川崎重工を含む日本企業連合が提案を行ったが、最終的にはフランス企業に敗れた。この敗因の一つは、「現地での建造・雇用創出」という条件に十分応えられなかった点だと分析されている。

また、フィリピンやタイへのP-1哨戒機の売り込みも進められているが、価格と政府間交渉の難航により、まだ成約には至っていない。

国際共同開発・分業の現実

輸出が難しい一方で、国際共同開発は着実に進んでいる。

前述の通り、川崎重工は民間航空機エンジンの国際共同開発に深く関わっている。また、将来の戦闘機開発でも、国際協力が視野に入れられている。

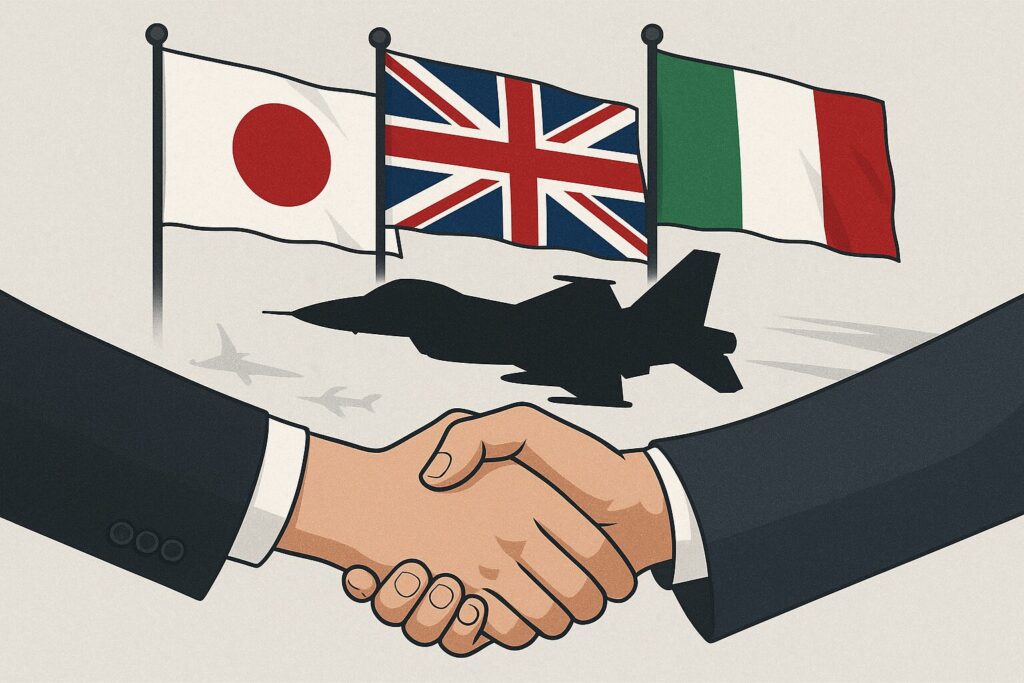

2020年、日本・英国・イタリアの3カ国は、次世代戦闘機(GCAP: Global Combat Air Programme)の共同開発で合意した。これは、日本の次期戦闘機(F-2の後継機)を、英伊と協力して開発するという野心的なプロジェクトだ。

川崎重工は、このGCAPにおいて機体構造の一部を担当する見込みだ(主契約は三菱重工)。国際共同開発は、以下のメリットがある:

①開発コストの分担

最新鋭の戦闘機を一国だけで開発するには、巨額の投資が必要。コストを分担することで、財政負担を軽減できる。

②技術の相互補完

日本は機体構造やセンサ技術、英国はエンジンやステルス技術——それぞれの強みを持ち寄ることで、より高性能な機体が実現できる。

③生産規模の拡大

3カ国で共通の機体を使えば、生産数が増え、単価が下がる。また、輸出先も広がる可能性がある。

④政治的・外交的な連携強化

共同開発は、単なる技術協力ではなく、安全保障上の同盟関係を深める効果もある。

もちろん、課題もある。特に「技術情報の管理」と「開発の主導権争い」は、常に問題となる。機密技術をどこまで共有するか、設計の最終決定権は誰が持つか——こうした点で、各国の利害が衝突することもある。

川崎重工は、こうした国際協業の複雑さを理解しながら、慎重かつ積極的に関与していく姿勢を示している。

世界市場での強みと弱み

日本の防衛産業、特に川崎重工の強みと弱みを整理してみよう。

【強み】

- 高い技術力:精密加工、複合材、静粛性など、世界トップレベルの技術

- 品質と信頼性:故障が少なく、長寿命

- カスタマイズ能力:顧客のニーズに合わせた柔軟な設計変更が可能

- 民生技術とのシナジー:新幹線、航空機、産業機械で培った技術を防衛にも応用

【弱み】

- 価格競争力の不足:少量生産で単価が高い

- 実戦実績の不足:日本の装備は実戦使用されていない

- マーケティング経験の不足:輸出の歴史が浅く、営業ノウハウが少ない

- 政府支援の限界:欧米のように、政府が積極的に輸出を後押しする体制が未整備

今後、日本の防衛産業が国際市場で生き残るには、「高付加価値ニッチ戦略」が有効だろう。つまり、大量生産品で価格競争するのではなく、特定の技術分野で圧倒的な優位性を持つ製品に絞って売り込む——という戦略だ。

例えば、川崎重工の潜水艦技術は世界最高峰だ。特に静粛性とリチウムイオン電池技術は、他国の追随を許さない。こうした「尖った技術」を武器に、限られた市場で確実に受注を取る——それが現実的な道かもしれない。

第8章 川崎重工の次世代技術|無人機(UAV/UUV)・電動化・AI制御

無人機・無人水中航走体(UUV)など次世代領域

世界の防衛装備は、急速に「無人化」へと向かっている。

その背景には、以下の要因がある:

- 人的損失の回避:危険な任務を無人機に任せれば、兵士の犠牲を減らせる

- 長時間任務の実現:無人機は疲労しないため、24時間連続で監視任務などを遂行できる

- コスト削減:有人機に比べ、小型・軽量で安価

川崎重工も、無人化技術の開発に乗り出している。

①無人航空機(UAV: Unmanned Aerial Vehicle)

川崎重工は、小型の偵察用UAVや、将来的には戦闘支援UAVの開発を視野に入れている。特に注目されるのが、「有人機と無人機の協調運用」だ。

例えば、有人戦闘機が無人機を「部下」のように指揮し、危険な偵察や攻撃任務を無人機に任せる——こうした運用が、近い将来実現するだろう。

②無人水中航走体(UUV: Unmanned Underwater Vehicle)

海中での無人化も進んでいる。UUVは、機雷探知・除去、海底調査、敵潜水艦の追跡など、多様な任務に使用できる。

川崎重工は、潜水艦建造で培った水中航行技術を活かし、UUVの開発にも着手。特に自律航行技術(AI制御)と長時間行動能力(バッテリー技術)の開発が重要課題となっている。

③ドローン群制御(スウォーム技術)

単体の無人機ではなく、複数の無人機を「群れ」として協調制御する技術も研究されている。これにより、広域監視や飽和攻撃(多数の無人機で同時攻撃)が可能になる。

川崎重工は、こうした次世代技術の研究開発に、民生部門のロボット技術やAI技術を活用している。

ハイブリッド推進・新素材・低可観測化のトレンド

無人化と並んで重要なトレンドが、推進システムの革新だ。

①ハイブリッド推進

航空機や艦艇でも、自動車と同じように「ハイブリッド化」が進んでいる。エンジンと電動モーターを組み合わせることで、燃費を改善し、静粛性も向上できる。

川崎重工は、ハイブリッドバイクやハイブリッド鉄道車両で培った技術を、防衛装備にも応用する研究を進めている。

②電動化・全電化

将来的には、完全電動の航空機や艦艇も視野に入る。バッテリー技術の進化により、電動推進の実用化が近づいている。

特に短距離任務のUAVや小型艦艇では、電動化のメリットが大きい。川崎重工のリチウムイオン電池技術は、ここでも強みを発揮するだろう。

③新素材:複合材・セラミック・ナノ材料

装備の軽量化・高強度化は、常に追求される課題だ。川崎重工は、以下の新素材研究を進めている:

- CFRP(炭素繊維強化プラスチック):軽量で高強度。航空機の主翼や胴体に多用

- CMC(セラミック基複合材料):超高温に耐える。ジェットエンジンの高温部品に使用

- ナノ材料・メタマテリアル:特殊な物理特性を持つ新素材。ステルス技術などに応用可能

④低可観測化(ステルス技術)

レーダーや赤外線センサに探知されにくい「ステルス」技術は、現代戦闘機の必須要素だ。

川崎重工は、次世代戦闘機(GCAP)の共同開発を通じて、ステルス技術の研究を深めている。ステルスは単に「見えにくい形」だけでなく、レーダー吸収材(RAM: Radar Absorbing Material)や赤外線放射の低減など、多様な技術の組み合わせで実現される。

「軍民両用」技術の好循環

川崎重工の最大の強みは、民生技術と防衛技術の相互フィードバックにある。

例えば:

- 新幹線の高速空力設計 → 航空機・ミサイルの空力設計に応用

- バイクのエンジン制御技術 → UAVの小型エンジンに応用

- 産業用ロボットのAI制御 → 無人機の自律制御に応用

- リチウムイオン電池(電動車両) → 潜水艦やUUVに応用

逆に、防衛技術が民生に還元されることもある:

- 航空機の複合材技術 → 鉄道車両の軽量化に応用

- 潜水艦の静粛性技術 → 産業機械の低騒音化に応用

- シミュレーション技術 → 民間航空機やプラント設計に応用

こうした「デュアルユース(軍民両用)技術」の好循環こそが、川崎重工の持続的な技術革新を支えているのだ。

第9章 Q&A:ミリオタの素朴な疑問に答える

ここでは、ミリタリーファンからよく寄せられる質問に、Q&A形式で答えていこう。

Q1:川崎重工の潜水艦は本当に世界最高レベルなの?

A:静粛性に関しては、間違いなく世界トップクラスだ。特に「そうりゅう型」以降のディーゼル電気推進潜水艦は、原子力潜水艦を除けば世界最高の静粛性を持つとされている。リチウムイオン電池の採用も世界初で、潜航時間の長さでも優位性がある。ただし、原子力潜水艦(米・英・仏・露・中が保有)とは、そもそもコンセプトが異なる。原潜は長期間の潜航が可能で、戦略的な展開力では上だが、建造・維持コストは桁違いに高い。

Q2:なぜ日本の防衛装備は高いの?

A:最大の理由は「少量生産」だ。自衛隊の規模は、欧米主要国に比べて小さく、装備の調達数も少ない。例えば、P-1哨戒機は累計でも数十機程度。一方、米国のP-8(P-1の競合機種)は数百機が生産される。生産数が少ないと、開発費や設備投資を少ない機数で回収しなければならず、単価が高騰する。また、日本の人件費や製造コストも高い。防衛装備の価格を下げるには、生産数を増やすか(輸出など)、国際共同開発でコストを分担するしかない。

Q3:川崎重工の防衛事業は儲かっているの?

A:実は、防衛事業の利益率はそれほど高くない。防衛省との契約は、原価積み上げ方式が基本で、利益率は数%程度に抑えられる。また、防衛装備は長期プロジェクトで、開発リスクも大きい。川崎重工にとって、防衛事業は「儲け」よりも「技術基盤の維持」や「社会的責任」の側面が強い。ただし、MROやアップグレードなど、ライフサイクル全体でのサービス提供では、安定的な収益が期待できる。

Q4:日本の防衛装備はガラパゴス化しているのでは?

A:確かに、日本独自の仕様や規格が多く、国際標準とは異なる部分がある。しかし、それは必ずしも悪いことではない。日本の地理的・戦略的環境は独特で、欧米の装備をそのまま使っても最適とは限らない。例えば、日本近海は浅海域が多く、潜水艦の設計も欧米とは異なるアプローチが必要だ。ただし、近年は国際共同開発や部品の国際調達も進んでおり、「閉じた世界」からは脱却しつつある。

Q5:川崎重工が作った装備で、実戦に参加したものはあるの?

A:直接的な戦闘への参加はない。しかし、以下のような「準実戦」任務には参加している:

- P-3Cによる海賊対処活動(ソマリア沖)

- C-130輸送機による国際緊急援助・PKO輸送

- CH-47ヘリによる災害派遣(東日本大震災、熊本地震など)

災害派遣は「実戦」ではないが、極限状態での運用という意味では、装備の真価が問われる場面だ。川崎重工の装備は、こうした過酷な状況でも高い信頼性を発揮してきた。

Q6:将来、川崎重工の防衛事業はどうなるの?

A:大きく分けて三つの方向性が見える。

①無人化・自律化への対応

世界の防衛装備のトレンドは明確に「無人化」だ。川崎重工も、UAV(無人航空機)やUUV(無人水中航走体)の研究開発を進めている。特に潜水艦技術を活かしたUUVは、将来的に機雷探知や潜水艦追尾などの任務で実用化される可能性が高い。

②国際共同開発への深化

GCAP(次世代戦闘機)のように、今後も国際共同開発プロジェクトは増えるだろう。単独開発のコストとリスクを考えれば、これは避けられない流れだ。川崎重工は、英国やイタリアとの協業を通じて、グローバルなサプライチェーンの中での地位を確立していくだろう。

③MRO・サービス事業の拡大

「装備を売って終わり」ではなく、「装備の一生を支える」ビジネスモデルへの転換が進む。予兆保全、デジタルツイン、部品供給の最適化——こうしたサービスは、防衛省にとっても運用コスト削減につながり、川崎重工にとっても安定収益源となる。Win-Winの関係だ。

ただし、課題もある。防衛予算の制約、サプライチェーンの脆弱性、技術者の高齢化——これらの問題に、業界全体で取り組む必要がある。

Q7:川崎重工と三菱重工って、何が違うの?

A:どちらも日本を代表する総合重工業メーカーで、防衛事業でも競合かつ協力関係にある。ざっくり言えば:

川崎重工の強み:

- 潜水艦(神戸工場の建造実績)

- 輸送機・哨戒機(C-2、P-1)

- 大型ヘリコプター(CH-47)

- ジェットエンジン部品(国際共同開発)

三菱重工の強み:

- 護衛艦(イージス艦など)

- 戦闘機(F-2、次期戦闘機GCAPの主契約)

- ミサイル(地対空、艦対空)

- ロケット・宇宙(H-IIAロケット)

要するに、川崎は潜水艦と輸送系、三菱は水上艦と戦闘機——という棲み分けがある。ただし両社とも、様々な装備の開発・製造で協力しており、「ライバルであり、パートナー」という複雑な関係だ。

また、企業文化の違いもある。川崎は「現場主義・職人気質」、三菱は「組織的・システマティック」——という印象を持つ関係者は多い(もちろん、あくまで一般論だが)。

Q8:日本の潜水艦技術は輸出できないの?

A:技術的には可能だが、政治的・戦略的な障壁が大きい。

2010年代、オーストラリアが次期潜水艦の調達を計画した際、日本(川崎重工・三菱重工連合)も提案を行った。「そうりゅう型」の高い静粛性と信頼性は、豪海軍にとって魅力的だった。

しかし、最終的に選ばれたのはフランスの提案だった。敗因は複雑だが、主なポイントは:

①現地建造・雇用創出

豪政府は、「自国内での建造」と「雇用創出」を重視。日本案は神戸での建造が中心で、現地建造比率が低かった。

②技術移転の制約

日本の潜水艦技術は高度な機密。どこまで技術情報を開示できるか、政府間の調整が難航した。

③価格

少量生産の日本の潜水艦は、単価が高い。大量生産を前提とするフランス案の方が、長期的なコストでは有利だった。

④政治的配慮

日本にとって、潜水艦輸出は「初めての大型装備輸出」であり、慎重にならざるを得なかった。一方、フランスは輸出の実績と営業ノウハウが豊富だった。

ただし、この経験は無駄ではなかった。日本の防衛産業は、国際市場の厳しさを学び、今後の輸出戦略を練り直すきっかけとなった。

Q9:民間技術と防衛技術って、どう相互利用されているの?

A:これこそが、川崎重工の最大の強みだ。具体例を挙げよう。

民生→防衛への技術移転:

- 新幹線の空力設計 → 航空機・ミサイルの低抵抗形状設計に応用

- 産業用ロボットのAI制御 → 無人機の自律飛行制御に応用

- バイクのエンジン制御 → 小型UAVの推進システムに応用

- リチウムイオン電池 → 潜水艦の動力源に世界初採用

防衛→民生への技術移転:

- 複合材(CFRP)技術 → 新幹線車両の軽量化に応用

- 耐圧構造設計 → 深海探査機や海底設備に応用

- 高精度シミュレーション → プラント設計、建設機械開発に応用

- 静粛性技術 → 産業機械・鉄道の低騒音化に応用

こうしたデュアルユース(軍民両用)技術の好循環が、川崎重工の技術革新を支えている。

また、防衛事業は「極限性能」が求められる。この厳しい要求に応えることで、技術者は成長し、技術基盤が強化される。それが民生事業にも還元される——という良いサイクルが生まれているのだ。

Q10:結局、川崎重工の防衛事業って、日本にとってどれくらい重要なの?

A:極めて重要だ。理由は三つある。

①技術基盤の維持

潜水艦、航空機、エンジン——これらの技術は、一度失えば二度と取り戻せない。川崎重工のような企業が防衛事業を継続することで、日本の技術的自立性が保たれる。

②安全保障の自立性

全てを輸入に頼れば、供給が途絶えたとき(戦争や外交関係の悪化)、自衛隊は機能しなくなる。国産装備と国内産業基盤の維持は、安全保障上の「保険」なのだ。

③産業技術の波及効果

防衛技術は民生にも波及する。複合材、制御技術、センサ融合——これらは将来の産業競争力の源泉だ。防衛事業は、日本の産業技術全体を底上げする役割を果たしている。

ただし、現状は厳しい。防衛予算の制約、サプライチェーンの脆弱化、技術者の高齢化——課題は山積している。川崎重工単独では解決できない問題も多い。政府、自衛隊、産業界が一体となって、この基盤を守り育てていく必要がある。

まとめ:川崎重工が日本の防衛装備にもたらす価値

長い旅路の終わりに、改めて川崎重工の防衛事業の意義を振り返ろう。

技術の継承と革新

明治の造船所から始まり、戦前の航空機開発、戦後の再出発、そして現代の最先端装備開発——川崎重工は、140年以上にわたって日本の防衛技術を支えてきた。

その過程で培われた技術は、単に「過去の遺産」ではない。常に革新を続け、時代のニーズに応えてきた。リチウムイオン電池を搭載した潜水艦、国産ジェット哨戒機P-1、次世代戦闘機GCAP——これらは全て、伝統の上に築かれた革新の結晶だ。

垂直統合の強み

船体・機体・エンジン・電子システム——これらを一貫して手がけられる企業は、世界でも限られる。この「垂直統合力」が、複雑化する現代装備の開発を可能にしている。

また、民生事業との相互フィードバックも、川崎重工ならではの強みだ。新幹線、バイク、産業機械——多様な事業で培った技術が、防衛装備にも活かされる。この「技術の好循環」が、持続的な競争力の源泉となっている。

現場との信頼関係

川崎重工の真の強みは、自衛隊との長年の信頼関係にある。

設計・製造だけでなく、配備後の整備・改修・アップグレードまで一貫して支援。現場の声を設計にフィードバックし、日本の運用環境に最適化された装備を提供する——この「現場主義」が、高い評価を得ている。

災害派遣でヘリが不眠不休で飛び続けるとき、潜水艦が静かに深海を進むとき、輸送機が隊員を遠い任務地へ運ぶとき——その背後には、川崎重工の技術者たちの地道な努力がある。

未来への挑戦

しかし、過去の栄光に安住することはできない。

無人化、電動化、ネットワーク化——世界の防衛装備は急速に変化している。AIとロボティクス、サイバーセキュリティ、宇宙・電磁波領域——新たな技術領域への対応が求められている。

川崎重工は、こうした変化に果敢に挑戦している。UAV、UUV、デジタルツイン、予兆保全——次世代技術の研究開発を進め、将来の防衛ニーズに備えている。

同時に、国際協業も深化させている。GCAP戦闘機の共同開発、民間航空機エンジンの国際分業——閉じた世界ではなく、開かれた協力の中で、日本の技術的地位を確保していく戦略だ。

読者の皆さんへ、我々にできること

最後に、読者である我々に何ができるだろうか。

まず、知ることだ。日本の防衛装備が、どのような技術と努力で支えられているか——それを知ることが、全ての出発点だ。

そして、関心を持ち続けること。防衛産業は地味で、ニュースになることも少ない。しかし、その地道な活動が、我々の安全と安心を支えている。関心を持ち、議論し、時には批判的に検証することが、健全な防衛産業の発展につながる。

川崎重工の防衛事業は、単なる「ビジネス」ではない。それは、国家の安全保障基盤であり、技術立国日本の誇りであり、先人から受け継いだ技術の継承でもある。

海の下を静かに進む潜水艦。空を飛ぶ哨戒機と輸送機。陸を駆けるヘリコプター。その全てに、川崎重工の技術者たちの情熱と誇りが込められている。

敗戦の痛みを乗り越え、再び立ち上がった日本の防衛産業。その歴史と現在、そして未来を、我々は見守り、支えていく責任がある。

この記事が、日本の防衛装備と川崎重工の技術に対する理解を深め、ミリタリーファンの好奇心を満たすものとなれば幸いです。そして何より、先人が築き、今を生きる技術者たちが守り育てる技術基盤の尊さを、多くの人に伝えられることを願っています。

他の防衛産業の企業を知りたい方は以下の記事もご覧ください。